Serie Sport

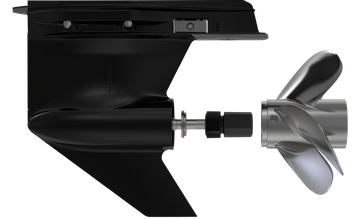

Bravo Two® - Aluminio

Manten la estabilidad en vueltas y giros.

- Pasos disponibles 11, 13, 15, 17, 19, 21, 23

- Rotación LH, RH

- Sistema de Rendimiento de Ventilación (PVS) No

- Tipos de embarcación Commercial Workboat, Cruiser, Houseboat, Runabout - cuddy

- Número de palas 3

- Material Mercalloy

- Apta para Transmisiones Bravo Two

Flo-Torq SSR

El Flo-Torq SSR utiliza la reputada tecnología Soft-Shift Rubber de Mercury en un núcleo silencioso que proporciona una mejora NVH en aplicaciones con núcleo Flo-Torq II para las aplicaciones que exigen la máxima reducción de ruido, vibraciones y dureza.

SSR

Ayuda a prevenir el ruido de cambio de marcha y el traqueteo de la hélice, además de proporcionar máxima durabilidad para fuerabordas de potencia baja o media.

SSR Sólido

Ayuda a prevenir el ruido de cambio de marcha y el traqueteo de la hélice, además de proporcionar durabilidad máxima en aplicaciones de mayor rendimiento con eje de hélice de 1”.

SSR HD

Ayuda a prevenir el ruido de cambio de marcha y el traqueteo de la hélice, además de proporcionar durabilidad máxima en aplicaciones de mayor rendimiento con eje de hélice de 1,25”.

Mercalloy®: Rendimiento superior patentado

No lográbamos encontrar una aleación de aluminio suficientemente buena para nuestras hélices así que inventamos una: Mercalloy. Mercalloy es tan exclusiva que está patentada para crear piezas moldeadas más resistentes. Esto permite crear palas más finas que generan menos arrastre. ¿Resultado? Un rendimiento óptimo, la máxima durabilidad y una navegación más cómoda.

Fabricada con orgullo en Fond du Lac, Wisconsin. Confianza total.

¿Cómo se fabrica una hélice Mercury®? Se hace paso a paso y con rigurosidad. Comienza con un molde de la hélice. Se vacía en cerca caliente especialmente diseñada mediante una técnica de 5000 años de antigüedad. Después, se refuerza con dos acabados cerámicos en un proceso de aplicación que dura dos días completos. Se calienta al vapor en un autoclave a 163 grados Celsius (325 grados Fahrenheit) y a una presión de 6,9 bar (100 PSI). Por último, se coloca en un horno de precalentamiento a más de 1000 grados Celsius (2000 grados Fahrenheit), un calor que obliga a los empleados a llevar ropa de protección aluminizada. Una vez endurecido y a prueba de golpes, el molde está listo. El acero inoxidable rellena entonces la cavidad, calentado a 3000 grados y dispensado en porciones de 50 libras. Quinientas libras del metal fundido pasan a través, creando 24 hélices Mercury. Las hélices recién vaciadas se dejan enfriar durante una hora aproximadamente y posteriormente, las máquinas tipo martillo neumático, las sierras abrasivas y los chorros de arena eliminan todos los restos de cerámica y oxidación. Los torneros perfeccionan y preparan las hélices para aplicaciones específicas. Y mediante amoladoras, se rebajan los bordes de las palas y se lijan otras superficies. El siguiente paso: pulido de la superficie. Dos horas en una máquina de pulido suaviza los picos y valles, creando así el acabado mate de una hélice Bravo Three® o de propulsor pod. Otras hélices pasan a una fase de pulido para crear un acabado con brillo. El último paso es incorporar los tapones del sistema de ventilación Performance Vent System. Y así, ya están listas para personalizar con el objetivo de lograr un arranque mejor y ofrecer el rendimiento superior que esperan los propietarios de Mercury en todo el mundo.

Mayor nivel de rendimiento

Mercury transforma el aluminio y el acero inoxidable en hélices marinas de máxima calidad, rendimiento y durabilidad del mundo. Por eso son también las más vendidas Nuestra experiencia, especialización y tecnologías propias –Flo Torq®, Mercalloy®, aleación X7® y PVS® (Sistema de Rendimiento de Ventilación)– te darán una ventaja realmente competitiva. No hay nada como una hélice Mercury para optimizar el rendimiento general de tu embarcación.